Actualmente, gran parte de las empresas pertenecientes al sector industrial que tienen montadas cadenas de producción en plantas logísticas, desconocen el estado de salud de sus maquinarias. Las empresas utilizan sesiones de mantenimiento en dichas máquinas como pequeñas muestras de sangre para poder estimar la propensión de la máquina al fallo crítico o para saber si ya ha ocurrido dicho fallo. Este proceso se denomina mantenimiento preventivo. La periodicidad de las sesiones de mantenimiento preventivo se define de manera muy conservadora, es decir, éstas se suelen realizar a menudo para reducir la probabilidad de que ocurra un error crítico en producción y que cause grandes pérdidas económicas. Sin embargo, la alta periodicidad de las sesiones de mantenimiento también suponen costes añadidos que se pueden minimizar con una mejor gestión. Otro tipo de mantenimiento es el basado en condiciones, en el que se realizan las sesiones de mantenimiento cuando se detecta un error. Con las sesiones de mantenimiento basado en condiciones, cuando se detecta un error es demasiado tarde o no queda mucho margen para poder arreglarlo por lo que fomenta respuestas precipitadas que a su vez pueden desembocar en futuros fallos.

El modelo de mantenimiento predictivo combina los puntos fuertes del mantenimiento preventivo y mantenimiento basado en condiciones, dado que propone un sistema de inteligencia artificial que predice con una ventana amplia de tiempo cuando va a ser necesario realizar una tarea de mantenimiento. Esto supondría el correcto funcionamiento de las máquinas y la reducción de sesiones de mantenimiento necesarias, resultando en una optimización de costes.

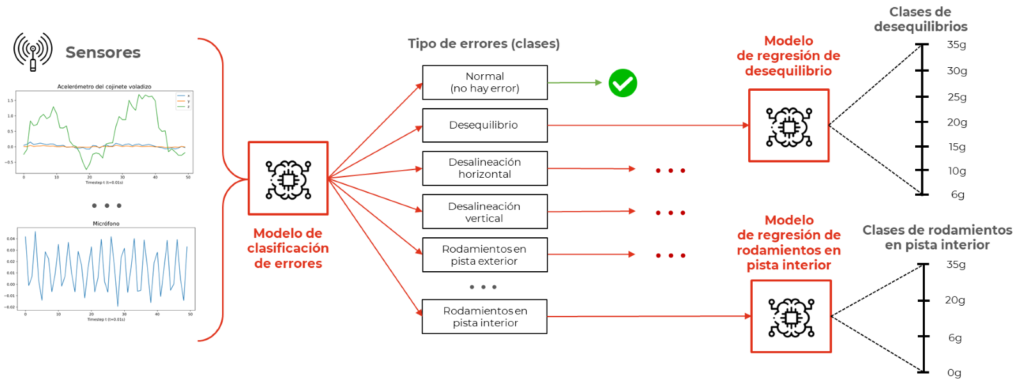

La solución propuesta por el Clúster de Data & IA al problema es identificar y establecer una serie de métricas que nos permitan modelar el estado de salud de las máquinas. Una vez identificadas estas métricas lo siguiente es implantar los sensores necesarios para recoger los datos de estas métricas y desarrollar un modelo de mantenimiento predictivo. El sistema está basado en una arquitectura funcional, en el que se utilizan sensores que recogen datos de las métricas propuestas de las máquinas a tiempo real, y los guarda en una infraestructura IoT. Estos datos pasan a ser tratados, y una vez tratados se mandan a una base de datos, que almacenan el histórico de los datos y los errores de las máquinas. También se mandan los datos tratados a un cuadro de mandos para poder ser visualizados. Después se entrena un modelo de inteligencia artificial que analiza el histórico de los datos, y sus relaciones con los errores, para realizar predicciones sobre futuros errores con una ventana de tiempo amplia (de días, semanas o hasta meses). Estas predicciones también pueden ser almacenadas en la base de datos y visualizadas en el cuadro de mandos.

Cabe destacar el desarrollo de las tecnologías por parte de Alejandro Ramos en este proyecto, que forma parte del Clúster de Data & IA, dirigido por Gema Atienza. El equipo se ve capacitado para seguir aportando herramientas que mejoren el funcionamiento del sector.