Actualmente, gran parte de las empresas pertenecientes al sector industrial desconocen el estado de salud de sus maquinarias. Las empresas utilizan sesiones de mantenimiento en dichas máquinas para poder estimar la propensión de la máquina al fallo crítico o para saber si ya ha ocurrido dicho fallo.

Este proceso se denomina mantenimiento preventivo. La periodicidad de las sesiones de mantenimiento preventivo se define de manera muy conservadora. Éstas se suelen realizar a menudo para reducir la probabilidad de que ocurra un error crítico en producción y que cause grandes pérdidas económicas. Sin embargo, la alta periodicidad de las sesiones de mantenimiento también supone costes añadidos que se pueden reducir con una mejor gestión.

Otro tipo de mantenimiento es el basado en condiciones, en el que se realizan las sesiones de mantenimiento cuando se detecta un error. Esto solventa el problema de la alta periodicidad de las sesiones de mantenimiento, ya que sólo se realizan bajo demanda, pero tiene el inconveniente de que no se puede planificar el mantenimiento por adelantado.

El clúster de Data & IA propone un modelo progresivo hasta llegar al mantenimiento predictivo, que combina los puntos fuertes del mantenimiento preventivo y mantenimiento basado en condiciones. Se trata de un sistema de inteligencia artificial que predice con una ventana amplia de tiempo cuándo va a ser necesario realizar una tarea de mantenimiento. Esto supondría el correcto funcionamiento de las máquinas y la reducción de sesiones de mantenimiento necesarias, resultando en una optimización de costes.

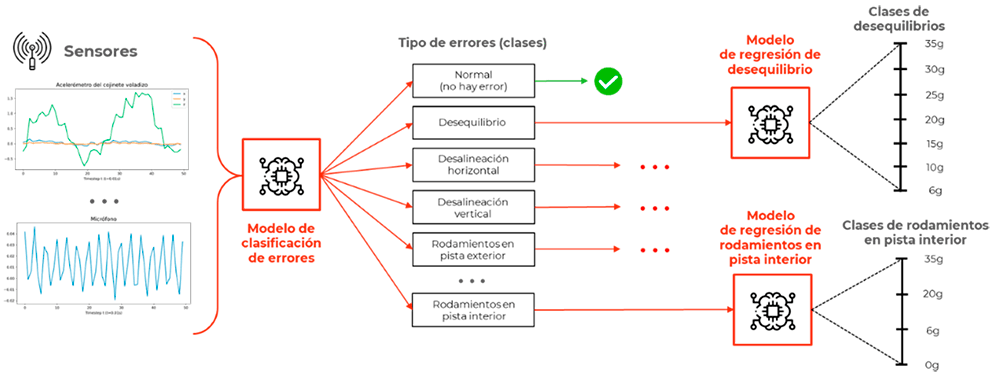

La solución propuesta se basa en la recogida de datos a tiempo real por sensores de las máquinas, la identificación de métricas para estos datos que nos permitanmodelar el estado de salud de las máquinas y el uso de estos datos para entrenar un modelo predictivo.

Antes de entrenar el modelo se realiza un procesamiento de la señal. Al tratarse de señales en el tiempo y de máquinas con frecuencias de muestreo muy altas se utilizan técnicas de downsampling y el uso de transformadas de Fourier. El downsampling nos permite reducir el ruido en la señal y la homogenización de los tiempos de la señal. Las transformadas de Fourier nos permiten cambiar las señales del dominio temporal al dominio de las frecuencias, lo cual simplifica la explotación de información para entrenar el modelo de predicción.

El modelo propuesto por AXPE Consulting consta de dos componentes. El primero es una red neuronal convolucional, compuesto por 6 bloques convolucionales seguidos de 5 capas densas, la última siendo la que clasifica si hay error y el tipo de error (desequilibrios, desalineaciones o rodamientos). El segundo componente es un modelo de regresión que nos cuantifica el grado de error que hay en el desequilibrio, desalineación o rodamiento.

En cuanto a los resultados se obtuvieron precisiones de hasta el 96% en las predicciones.

A partir de estas predicciones de fallo en las máquinas se establecen umbrales para desarrollar un sistema de alarmas para planificar las sesiones de mantenimiento con un margen amplio de tiempo.

Cabe destacar el desarrollo de las tecnologías por parte de Alejandro Ramos en este proyecto, que forma parte del clúster de Data & IA, dirigido por Gema Atienza. El equipo seguirá apostando por herramientas que mejoren el funcionamiento del sector industrial.