El Clúster de Datos e IA se Involucra en el Mantenimiento Predictivo para la Industria

La mayoría de las empresas industriales con líneas de producción en plantas logísticas carecen de información en tiempo real sobre el estado de su maquinaria. Dependen de sesiones de mantenimiento—similares a pequeñas muestras de sangre—para estimar la probabilidad de una falla crítica en una máquina o para determinar si una falla ya ha ocurrido. Este enfoque se conoce como mantenimiento preventivo.

Las sesiones de mantenimiento preventivo se programan de manera conservadora, lo que significa que ocurren con frecuencia para reducir el riesgo de fallas críticas en la producción que podrían generar pérdidas financieras significativas. Sin embargo, esta alta frecuencia también resulta en costos adicionales que podrían optimizarse con una mejor gestión.

Otro enfoque es el mantenimiento basado en condiciones, donde el mantenimiento se realiza cuando se detecta un problema. Sin embargo, para cuando se identifica un error, a menudo ya es demasiado tarde o deja poco margen de corrección, lo que lleva a respuestas apresuradas que, a su vez, pueden provocar fallos futuros.

El modelo de mantenimiento predictivo combina las ventajas del mantenimiento preventivo y basado en condiciones al aprovechar la inteligencia artificial para predecir con antelación cuándo serán necesarias las tareas de mantenimiento. Este enfoque garantiza un rendimiento óptimo de la maquinaria al tiempo que reduce las sesiones de mantenimiento innecesarias, lo que lleva a una optimización de costos.

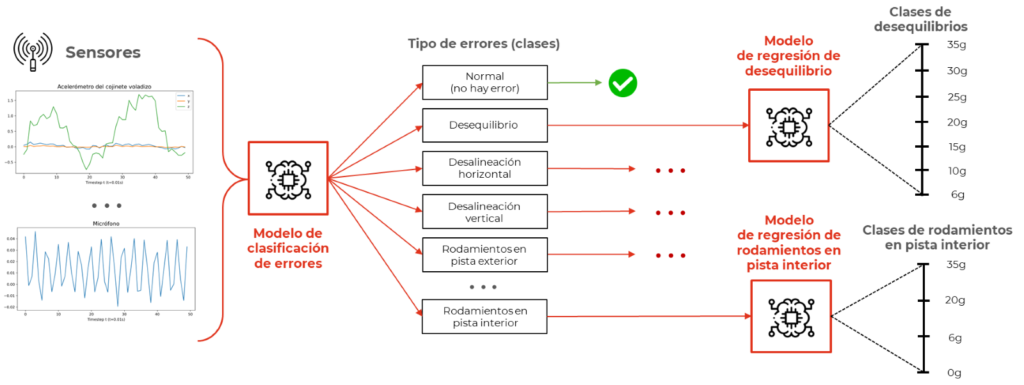

La solución propuesta por el Clúster de Datos & IA se centra en identificar métricas clave que puedan modelar eficazmente la salud de la maquinaria. Una vez establecidas estas métricas, el siguiente paso es desplegar sensores para recopilar datos en tiempo real y desarrollar un modelo de mantenimiento predictivo.

El sistema se basa en una arquitectura funcional en la que los sensores recopilan continuamente datos de la maquinaria y los almacenan en una infraestructura IoT. Los datos recopilados se procesan antes de enviarse a una base de datos que mantiene registros históricos, incluyendo errores pasados de las máquinas. Los datos procesados también se muestran en un panel de control para monitoreo en tiempo real.

Un modelo de IA es entonces entrenado para analizar los datos históricos y su correlación con fallos pasados, lo que le permite predecir errores futuros con días, semanas o incluso meses de antelación. Estas predicciones también pueden almacenarse en la base de datos y visualizarse en el panel de control para una toma de decisiones proactiva.

Uno de los principales contribuyentes al desarrollo tecnológico de este proyecto es Alejandro Ramos, miembro del Clúster de Datos & IA, bajo la dirección de Gema Atienza. El equipo sigue comprometido con la entrega de herramientas avanzadas que mejoren la eficiencia en el sector industrial.