El Clúster de Datos e IA de AXPE ofrece soluciones de mantenimiento predictivo para el sector industrial.

Actualmente, muchas empresas del sector industrial desconocen el estado de salud de su maquinaria. Las organizaciones suelen realizar sesiones de mantenimiento en sus equipos para estimar la probabilidad de una falla crítica o para determinar si tal falla ya ha ocurrido.

Este proceso se conoce como mantenimiento preventivo. La frecuencia de estas sesiones se establece de manera muy conservadora, realizándose con frecuencia para reducir la probabilidad de un error crítico en la producción que podría generar pérdidas económicas significativas. Sin embargo, la alta frecuencia de estas sesiones también incurre en costos adicionales que podrían reducirse mediante una mejor gestión.

Otro enfoque de mantenimiento es el mantenimiento basado en condiciones, donde las sesiones se realizan solo cuando se detecta un error. Si bien este método resuelve el problema del mantenimiento excesivamente frecuente, ya que las sesiones se llevan a cabo bajo demanda, también tiene la desventaja de no permitir un mantenimiento planificado con antelación.

El Clúster de Datos e IA de AXPE Consulting propone un modelo progresivo que lleva finalmente al mantenimiento predictivo, una solución que combina las fortalezas del mantenimiento preventivo y el basado en condiciones. Este avanzado sistema de inteligencia artificial predice, con un amplio margen de tiempo, cuándo será necesario realizar una tarea de mantenimiento. El resultado es un rendimiento óptimo de la maquinaria y una reducción de las sesiones de mantenimiento innecesarias, lo que genera un ahorro significativo de costos.

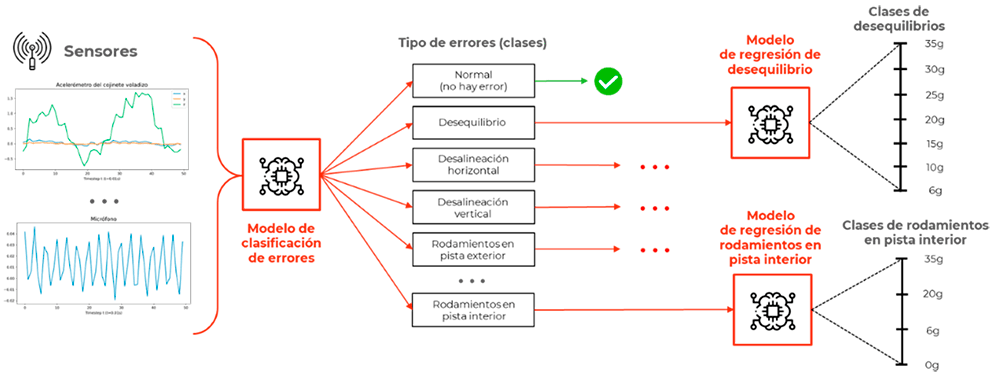

La solución propuesta se basa en la recopilación de datos en tiempo real a través de sensores instalados en las máquinas, la identificación de métricas clave para modelar la salud de la maquinaria y el uso de estos datos para entrenar un modelo predictivo.

Antes de entrenar el modelo, se realiza un procesamiento de señales. Dado que los datos consisten en señales temporales de máquinas con frecuencias de muestreo muy altas, se emplean técnicas como la submuestreo y las transformadas de Fourier. El submuestreo ayuda a reducir el ruido y estandarizar la temporización de la señal, mientras que las transformadas de Fourier convierten las señales en el dominio del tiempo al dominio de la frecuencia, simplificando la extracción de la información relevante para el entrenamiento del modelo.

El modelo predictivo desarrollado por AXPE Consulting consta de dos componentes. El primero es una red neuronal convolucional, compuesta por seis bloques convolucionales seguidos de cinco capas densas; la capa final clasifica si existe un error y determina su tipo (desbalanceos, desalineaciones o problemas con los rodamientos). El segundo componente es un modelo de regresión que cuantifica el grado de error en el desbalanceo, desalineación o rodamiento.

Los resultados son impresionantes, con precisiones de predicción que alcanzan hasta un 96%.

Con base en estas predicciones de fallas de maquinaria, se establecen umbrales para desarrollar un sistema de alarma, permitiendo que las sesiones de mantenimiento se programen con anticipación.

Es importante resaltar los avances tecnológicos liderados por Alejandro Ramos en este proyecto, que forma parte del Clúster de Datos e IA dirigido por Gema Atienza. El equipo sigue comprometido con la inversión en herramientas que mejoren continuamente el rendimiento del sector industrial.